Cos’è un impianto d’asfalto e come funziona ?

L’impianto per la produzione d’asfalto, che i non addetti ai lavori chiamano impropriamente anche “bitumificio” o “fabbrica del bitume”, null’altro è che una macchina pensata per produrre il conglomerato bituminoso ovvero quel materiale che caratterizza la superficie delle nostre strade e che tutti chiamiamo “asfalto”.

Funzionamento

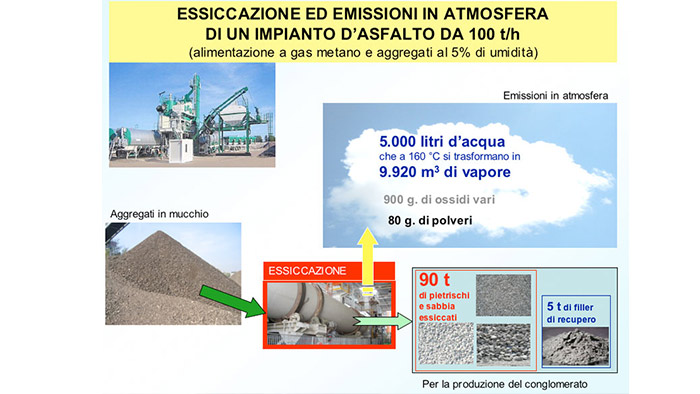

Per produrre il conglomerato è indispensabile essiccare le sabbie e i pietrischi (aggregati lapidei) che costituiscono il 95% della miscela bituminosa e successivamente miscelarli (impastarli) con il bitume (5% circa della miscela). L’essiccazione è indispensabile perché gli aggregati sono sempre molto umidi e il bitume è un materiale “idrofobo” (rifiuta l’acqua) e non aderirebbe.

Per produrre il conglomerato è indispensabile essiccare le sabbie e i pietrischi (aggregati lapidei) che costituiscono il 95% della miscela bituminosa e successivamente miscelarli (impastarli) con il bitume (5% circa della miscela). L’essiccazione è indispensabile perché gli aggregati sono sempre molto umidi e il bitume è un materiale “idrofobo” (rifiuta l’acqua) e non aderirebbe.

Mediamente il pietrisco e soprattutto le sabbie contengono il 5 – 7% di umidità; questo significa che per ogni tonnellata di aggregati introdotti nell’essiccatore, si devono eliminare da 50 a 70 litri di acqua. L’essiccazione degli aggregati avviene all’interno di un forno che ha la forma di un cilindro rotante. Il materiale introdotto, avanza lentamente verso la fiamma del bruciatore e perde progressivamente umidità; in uscita, a una temperatura di circa 160-170 °C, è perfettamente asciutto. Durante l’ essiccazione, l’aria all’interno del tamburo, densa di vapori d’acqua, di polveri prodotte dal rotolamento dei pietrischi e dei gas della combustione, viene aspirata da una ventola e filtrata attraverso un apposito depuratore (filtro a maniche) prima dell’espulsione attraverso il camino. Norme severissime regolamentano le emissioni*.

Il bitume invece viene prodotto in raffineria e trasportato all’impianto tramite autobotti; viaggia allo stato fluido e ad una temperatura di circa 140 – 160 °C. Una volta giunto nello stabilimento, il prodotto viene scaricato nelle apposite cisterne e prelevato solo al momento dell’impiego tramite pompe e tubazioni. Per mantenere il bitume allo stato fluido, le cisterne sono coibentate e dotate di dispositivi di riscaldamento (serpentine in cui scorre olio diatermico oppure resistenze alimentate elettricamente).I pietrischi una volta essiccati e perfettamente asciutti, vengono inviati alla “torre di miscelazione” per essere selezionati, pesati e infine impastati con il bitume in una parte specifica della macchina detta “mescolatore”. Qui ad una temperatura di circa 150-160 °C avviene la miscelazione fra pietrischi, bitume e filler (quest’ultimo, viene recuperato dal filtro a maniche ed è composto da particelle finissime che si distaccano dalla superficie degli aggregati durante la fase di essicazione) e si forma il “conglomerato”. Il ciclo di miscelazione dura circa 30 sec. dopo di che, il conglomerato (asfalto) è pronto per la consegna e viene stoccato in un silo in attesa del trasporto verso il cantiere di stesa.

Parti caratteristiche di un impianto d’asfalto e personale operativo.

Gli elementi che caratterizzano un impianto d’asfalto sono:

- le tramogge di raccolta dei pietrischi;

- il cilindro essiccatore;

- la torre di miscelazione con vaglio, bilance e mescolatore;

- il filtro a maniche da cui si recupera anche il filler;

- le cisterne del bitume;

- il silo del filler di recupero e il silo del filler d’apporto (carbonato di calcio);

- il silo di stoccaggio del prodotto finito.

Corredano il tutto, una serie di nastri trasportatori, coclee, tubazioni e pompe per il bitume.

L’impianto è totalmente gestito e controllato da un operatore che manovra all’interno di una cabina di comando completamente computerizzata. Un operatore alla pala caricatrice, un paio di operai e un impiegato alla pesa, completano il personale minimo per il suo funzionamento.

Il tamburo essiccatore rotante, e la torre di miscelazione sono le parti più in vista e riconoscibili di un impianto d’asfalto insieme alle cisterne del bitume specie se verticali. Il pennacchio di fumo che esce dal camino quando l’impianto è in produzione è vapore acqueo, ed è molto più visibile in inverno che non d’estate per via delle diverse temperature e grado di umidità che caratterizzano l’aria esterna.

Combustione

Per essiccare gli aggregati lapidei e mantenere fluido il bitume, l’impianto d’asfalto consuma combustibile. La fonte primaria è il gas metano che alimenta sia il bruciatore del forno essiccatore che la caldaia dell’olio diatermico. Mediamente occorrono da 8 a 10 m3 di gas metano per produrre una tonnellata d’asfalto. Quando il gas metano non è disponibile, i bruciatori sono alimentati rispettivamente a olio combustibile BTZ (basso tenore di zolfo) e a GPL. Esistono anche altri combustibili ma ultimamente per riscaldare il bitume, la tecnologia si sta orientando sempre più verso le resistenze elettriche. In tal modo si riducono ulteriormente i punti di emissione e si elimina completamente il circuito dell’olio diatermico e con le tariffe agevolate notturne, si ha anche un risparmio economico.

Per essiccare gli aggregati lapidei e mantenere fluido il bitume, l’impianto d’asfalto consuma combustibile. La fonte primaria è il gas metano che alimenta sia il bruciatore del forno essiccatore che la caldaia dell’olio diatermico. Mediamente occorrono da 8 a 10 m3 di gas metano per produrre una tonnellata d’asfalto. Quando il gas metano non è disponibile, i bruciatori sono alimentati rispettivamente a olio combustibile BTZ (basso tenore di zolfo) e a GPL. Esistono anche altri combustibili ma ultimamente per riscaldare il bitume, la tecnologia si sta orientando sempre più verso le resistenze elettriche. In tal modo si riducono ulteriormente i punti di emissione e si elimina completamente il circuito dell’olio diatermico e con le tariffe agevolate notturne, si ha anche un risparmio economico.

Cosa significa industria insalubre, quante e quali sono così definite.

L’attività di produzione dell’asfalto, rientra nella lista delle industrie insalubri di cui al R.D. n.1265 del 27 luglio 1934 aggiornata nel 1994 con un Decreto del Ministero della Sanità. La lista è molto lunga e a scorrerla si scopre che l’asfalto è in buona compagnia! Produzione di calcestruzzo, frantumazione di inerti, per citare quelle attività che sono più simili ma anche: lavorazione e conservazione della frutta, della carne e della pesca, produzione e deposito di formaggi, torrefazione del caffè, carrozzerie per automobili, scuderie e maneggi per i cavalli, stazioni di servizio carburanti, ecc.

Così i nostri rapporti con le industrie insalubri sono molto più frequenti di quanto non pensiamo ! Prendete mai un caffè al bar del distributore di benzina? Se sì, sappiate che lo fate in un area dichiarata “industria insalubre”! E c’è anche chi decide di andare con i figli al maneggio e vedere i cavalli; li sta portando dritti dritti in un luogo definito insalubre! È un padre snaturato? Forse no, anzi. Dipende dal buon senso e da come vuoi interpretare la legge!

Essere nella lista delle industrie insalubri di prima classe significa quindi solo “attenzione, questa attività per le sue caratteristiche specifiche, è bene che venga svolta lontano dai centri abitati ovvero in apposita area industriale”; se invece l’attività classificata insalubre di prima classe è già presente nei pressi di un centro abitato, la legge dice “è bene che il titolare prenda tutti gli accorgimenti del caso per non nuocere in alcun modo alla cittadinanza e il sindaco ha l’obbligo di accertamento”!

Ogni attività produttiva però, non solo quella dichiarata “insalubre”, produce anche rumore e traffico di mezzi d’opera in entrata e in uscita dallo stabilimento e anche per questo è opportuno che sia posizionata lontano dai centri abitati e possibilmente vicina alle grandi arterie di comunicazione. Ma niente di più!

Questo e non altro si cela sotto il termine “industria insalubre”! Il fumo di sigaretta azzurrino è molto più insalubre e dannoso per la salute che non il bianco vapor d’acqua che esce dal camino dell’impianto d’asfalto.

(*) Insieme al vapore d’acqua, che costituisce in assoluto il componente principale delle emissioni, dal camino escono anche piccoli quantitativi di polveri e ossidi di zolfo (SOx) e di azoto (NOx). La legge fissa in 20 mg/Nm³ il quantitativo massimo delle polveri e in 1.700 mg/Nm³ il limite massimo per gli SOx. Se l’impianto è alimentato è a gas metano, il quantitativo di SOx è irrisorio in quanto tale combustibile non contiene zolfo. Polveri e SOx rispettivamente e mediamente restano sempre al di sotto di 10 e 100 mg/Nm³.

Poiché nel processo produttivo si utilizza anche il bitume (da non confondere con il catrame realmente dannoso e comunque mai utilizzato in Italia), per ulteriore sicurezza, la legge fissa anche un limite massimo degli IPA che potrebbero essere presenti nei fumi pari a 0,1 mg/ Nm³. Tutti gli impianti sono costruiti secondo la Direttiva Macchine che assicura il massimo rispetto per la sicurezza e l’ambiente e tutti i valori di emissione rientrano abbondantemente nei limiti sopra riportati.